Как правильно обслуживать промышленные теплообменники

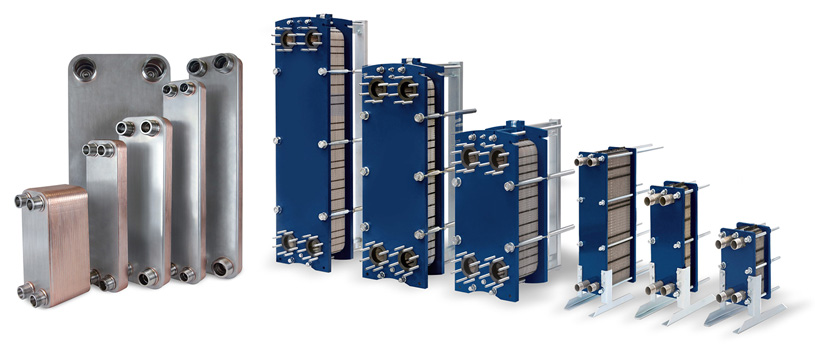

Промышленные теплообменники играют ключевую роль в различных производственных процессах, обеспечивая эффективный теплообмен между средами. Правильное обслуживание этого оборудования критически важно для поддержания его работоспособности и увеличения срока службы. Независимо от типа устройства, будь то кожухотрубный или паяный теплообменник, регулярный уход позволяет избежать снижения производительности и дорогостоящих простоев. Рассмотрим основные аспекты грамотного обслуживания промышленных теплообменников.

Профилактические осмотры и мониторинг

Регулярные профилактические осмотры составляют основу правильного обслуживания промышленных теплообменников. Специалисты должны проводить визуальный контроль оборудования на предмет наличия внешних повреждений, коррозии, протечек или других признаков износа. Особое внимание следует уделять состоянию прокладок, фланцевых соединений и сварных швов.

Мониторинг рабочих параметров теплообменника позволяет своевременно выявлять отклонения от нормы. Контроль температуры, давления и расхода теплоносителей помогает оценить эффективность теплопередачи и обнаружить потенциальные проблемы на ранней стадии. Использование современных систем автоматизации и удаленного мониторинга существенно упрощает этот процесс.

Важным аспектом профилактического обслуживания является анализ качества теплоносителей. Регулярный отбор проб и лабораторные исследования позволяют контролировать уровень загрязнений, наличие механических примесей и химический состав рабочих сред. На основе полученных данных можно корректировать режимы работы теплообменника и планировать мероприятия по очистке.

Очистка теплообменного оборудования

Загрязнение поверхностей теплообмена – одна из главных причин снижения эффективности работы промышленных теплообменников. Своевременная и правильная очистка оборудования позволяет восстановить его производительность и предотвратить повреждения. Существует несколько методов очистки, выбор которых зависит от типа загрязнений и конструкции теплообменника:

-

Механическая очистка: применяется для удаления твердых отложений с помощью специальных щеток, скребков или водоструйных установок высокого давления.

-

Химическая очистка: использование специальных растворов для растворения и удаления накипи, ржавчины и других загрязнений.

-

Ультразвуковая очистка: эффективный метод для удаления стойких загрязнений, особенно в труднодоступных местах.

-

Пневматическая очистка: продувка каналов теплообменника сжатым воздухом или инертным газом для удаления рыхлых отложений.

-

Гидродинамическая очистка: выполняется под сильным потоком воды, который образуется с помощью высокого давления (эффективно в процедурах удаления загрязнений с внутренних поверхностей).

Выбор очищающего способа зависит от того, с каким типом теплообменника вы работаете, а также от характера загрязнений и требований технологического процесса. Важно соблюдать рекомендации производителя оборудования и использовать только совместимые чистящие средства.

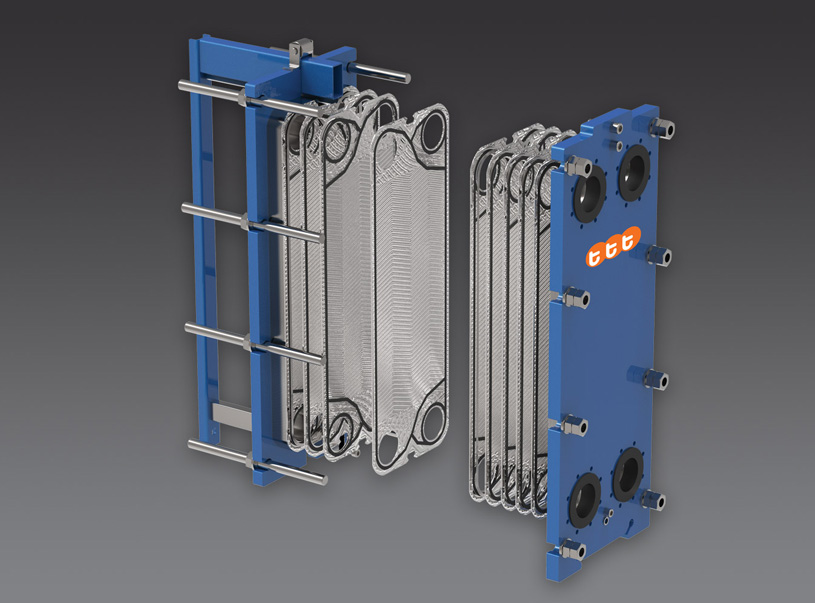

Периодичность очистки определяется индивидуально для каждого теплообменника на основе опыта эксплуатации и результатов мониторинга. В некоторых случаях может потребоваться разборка оборудования для проведения более тщательной очистки и инспекции внутренних поверхностей.

Техническое обслуживание и ремонт

Техническое обслуживание промышленных теплообменников включает в себя комплекс мероприятий по поддержанию оборудования в работоспособном состоянии. Это подразумевает не только очистку, но и замену изношенных деталей, регулировку и настройку рабочих параметров.

Особое внимание следует уделять состоянию уплотнений и прокладок. Их своевременная замена позволяет предотвратить протечки и потери теплоносителя. Проверка и при необходимости подтяжка болтовых соединений помогает избежать нарушения герметичности конструкции.

Важным аспектом технического обслуживания является контроль состояния антикоррозионных покрытий. При обнаружении повреждений защитного слоя необходимо провести локальный ремонт для предотвращения развития коррозии.

Для пластинчатых теплообменников критически важно поддерживать правильное усилие сжатия пакета пластин. Периодическая проверка и регулировка этого параметра позволяет обеспечить оптимальную герметичность и эффективность теплопередачи.

При эксплуатации кожухотрубных теплообменников следует контролировать состояние трубного пучка. Своевременное обнаружение и устранение дефектных труб помогает предотвратить смешивание рабочих сред и сохранить работоспособность аппарата.

Ремонт промышленных теплообменников может включать в себя замену отдельных элементов, восстановление поврежденных участков или полную реконструкцию аппарата. Выбор метода ремонта зависит от характера и масштаба повреждений, а также экономической целесообразности.

Оптимизация режимов работы и модернизация

Правильное обслуживание промышленных теплообменников не ограничивается только поддержанием их в исправном состоянии. Важной задачей является оптимизация режимов работы для повышения энергоэффективности и продления срока службы оборудования.

Анализ рабочих параметров теплообменника позволяет выявить потенциал для улучшения его производительности. Это может включать корректировку расходов теплоносителей, оптимизацию температурных режимов или изменение схемы подключения аппаратов в технологической линии.

Использование современных средств автоматизации и управления позволяет реализовать адаптивные алгоритмы работы теплообменников. Такие системы способны автоматически корректировать режимы работы в зависимости от изменения внешних условий или требований технологического процесса.

Модернизация промышленных теплообменников может включать в себя замену устаревших моделей на более эффективные современные аналоги. Применение новых материалов и конструктивных решений позволяет значительно повысить производительность и надежность оборудования.

Внедрение систем рекуперации тепла и интеграция теплообменников в общую энергетическую схему предприятия способствуют снижению энергозатрат и повышению общей эффективности производства.

Важным аспектом оптимизации является обучение персонала правильным методам обслуживания и эксплуатации теплообменного оборудования. Регулярное повышение квалификации операторов и технических специалистов позволяет минимизировать риски, связанные с человеческим фактором.

Таким образом, правильное обслуживание промышленных теплообменников – это комплексный подход, включающий в себя регулярные проверки, своевременную очистку, грамотное техническое обслуживание и постоянную оптимизацию режимов работы. Соблюдение этих принципов позволяет обеспечить надежную и эффективную работу теплообменного оборудования, снизить эксплуатационные затраты и увеличить срок службы дорогостоящих установок.