Техника сварки различными типами электродов

Ручная дуговая сварка покрытыми электродами остается одним из самых распространенных способов соединения металлов в современной промышленности и строительстве. Правильный выбор сварочная проволока сплошного сечения и владение техникой их применения определяют качество и надежность сварного соединения.

Классификация и типы покрытий сварочных электродов

Согласно ГОСТ 9466-75 "Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия", электроды классифицируются по виду покрытия на следующие основные типы:

- Рутиловые электроды (Р) тип покрытия, в котором двуокись титана составляет примерно 50% массы покрытия. Основные компоненты:Рутиловый концентрат (TiO₂), Ферромарганец, Алюмосиликаты и Декстрин (2-3%). Применяется в строительстве, монтажных работах, бытовая сварка и ремонт.

- Основные электроды (Б) характеризуется содержанием карбонатов кальция и магния (доломит, мрамор, магнезит) и плавикового шпата (CaF₂). Применяется в нефтегазовой отрасли, судостроении, мостах, металлоконструкциях и резервуары.

- Целлюлозные электроды (Ц) содержит большое количество органических составляющих. Используется для трубопровода, на высотных работах и труднодоступных участках.

- Кислые электроды (К) содержат в обмазке большое количество оксидов железа и марганца. Применяются для неответственных конструкций, тонколистового металла и декоративных швов.

Техника сварки различными типами электродов

При выборе режима сварки необходимо учитывать:

-

Диаметр электрода – подбирается в зависимости от толщины свариваемого металла

-

Сила сварочного тока – при сварке в вертикальном положении величину сварочного тока снижают на 10-20% в сравнении с нижним положением

-

Длина дуги – для электродов диаметром 3 мм оптимальная длина составляет 3 мм

-

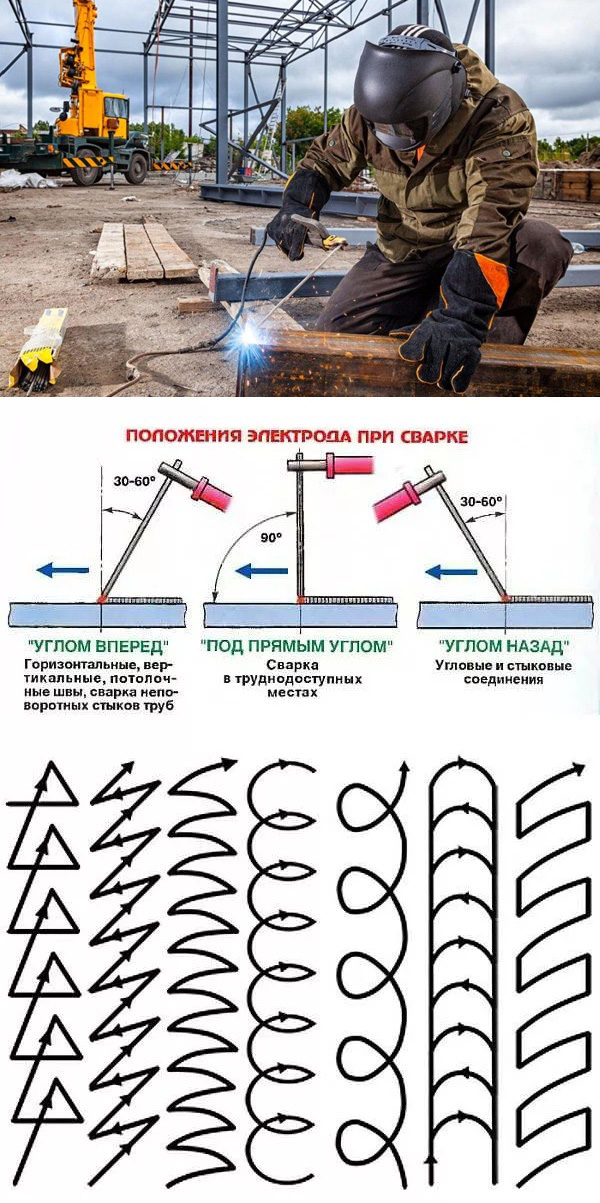

Угол наклона электрода – зависит от пространственного положения и типа соединения

Перед сваркой и наплавкой необходима прокалка электродов: с рутиловой обмазкой при t = 80÷120°С, с карбонато-рутиловым покрытием при t = 200÷250°С и с основным – при t = 300÷350°С. Время прокаливания 2÷2,5 часа.

Прокалка - процесс удаления влаги из покрытия электродов путем нагрева в специальных печах. Необходима для предотвращения пористости и водородных трещин.

Выбор тока: переменный или постоянный

Тип электрода влияет на выбор источника питания:

Постоянный ток (DC):

-

стабилизирует дугу;

-

повышает качество шва;

-

используется с основными и рутиловыми электродами;

-

особенно эффективен для тонких листов.

Переменный ток (AC):

-

допустим с рутиловыми и универсальными электродами;

-

менее стабилен, но используется при ограниченных технических возможностях;

-

подходит для бытовых сварочных аппаратов.

Техники сварки электродами

Ручная дуговая сварка покрытыми электродами (ММА) остаётся универсальным способом соединения металлов.

Существует несколько базовых техник, различающихся по направлению движения электрода и форме дугового перемещения:

1. Прямолинейное ведение (прямая подача)

Сварщик ведёт электрод по шву строго по прямой, без колебательных движений.

Преимущества:

-

минимальное разбрызгивание,

-

высокая концентрация тепла,

-

глубокий проплав.

Применяется: для тонкого металла, корневых проходов и швов с минимальным сечением.

2. Маятниковое движение (восьмёрка, петля, дуга)

Сварщик перемещает электрод с лёгкими поперечными колебаниями (влево–вправо или по дуге).

Преимущества:

-

формируется более широкий валик,

-

лучше заполняются разделки кромок,

-

снижается прожог тонкого металла.

Применяется: при сварке в нижнем и вертикальном положении, при соединении листов от 4 мм.

3. Задержка на краях шва

Электрод ведётся с приостановками на краях разделки (кромок), обеспечивая равномерное проплавление сторон.

Преимущества:

-

предотвращает подрезы,

-

улучшает смачивание краёв шва.

Применяется при сварке V-образных и X-образных разделок.

Пространственные положения при сварке

На выбор положения при выполнении сварочных работ влияет ряд факторов. В большинстве случаев это габариты конструкции, её тип и степень сложности проведения сварки. Наиболее удобным и простым для сварщика считается нижнее положение. В такой позиции расплавленный металл не стекает вниз под действием гравитации, поэтому нет необходимости снижать сварочный ток или корректировать траекторию и скорость движения электрода.

Основные пространственные положения

-

нижнее – все типы;

-

горизонтальное – могут подойти рутиловые и основные;

-

вертикальное – подходят рутиловые и целлюлозные;

-

потолочное – подходят целлюлозные.