Как снизить энергозатраты при высокотемпературной обработке трубных систем

Высокотемпературная обработка трубопроводов требует значительных энергетических затрат, которые напрямую влияют на стоимость эксплуатации и эффективность технологического процесса. Снижение энергопотребления возможно при грамотном подходе к планированию и организации термообработки, что одновременно повышает качество сварных соединений и долговечность всей системы.

Анализ тепловых потерь и выявление зон с наибольшим энергопотреблением

Первым шагом к снижению энергозатрат является детальный анализ тепловых потерь на объекте. Основное внимание уделяется участкам с высокой поверхностной площадью, локальным выступам, фланцам и сварным швам, где температура распределяется неравномерно и часто происходит значительное рассеивание тепла.

Для точного выявления проблемных зон применяются тепловизионные обследования и моделирование теплопотерь с учётом материала и толщины стенок трубопровода. Такой анализ позволяет заранее спланировать расположение индукторов и термоизоляционных экранов, снизив избыточные энергозатраты и минимизируя риск перегрева отдельных участков.

Для длинных трубопроводов и сложных конструкций рекомендуется деление на сегменты с индивидуально управляемыми источниками нагрева, что позволяет оптимизировать энергопотребление на каждом участке и повышает точность обработки.

Оптимизация режимов прогрева

Оптимизация режимов прогрева осуществляется с учётом толщины стенок, материала труб и конструктивных особенностей. Равномерный и контролируемый нагрев позволяет минимизировать потери энергии и предотвращает локальные перегревы, которые часто становятся причиной деформаций.

Особое внимание уделяется точной настройке температурных профилей для сварных соединений. Практика показывает, что корректно выбранные режимы прогрева позволяют сократить потребление энергии на 15–20% без ущерба для качества.

Это особенно критично для процессов, где применяется термообработка сварных соединений трубопроводов, поскольку точный контроль температуры шва напрямую влияет на его прочность и микроструктуру металла, предотвращая образование трещин и внутренних напряжений.

Использование локальной термоизоляции и современных материалов

Снижение энергозатрат невозможно без эффективного удержания тепла. Локальная термоизоляция, теплоотражающие экраны и современные термоматериалы позволяют минимизировать потери на открытых и незащищённых участках, что особенно важно в условиях ветровой нагрузки и низких температур наружного воздуха.

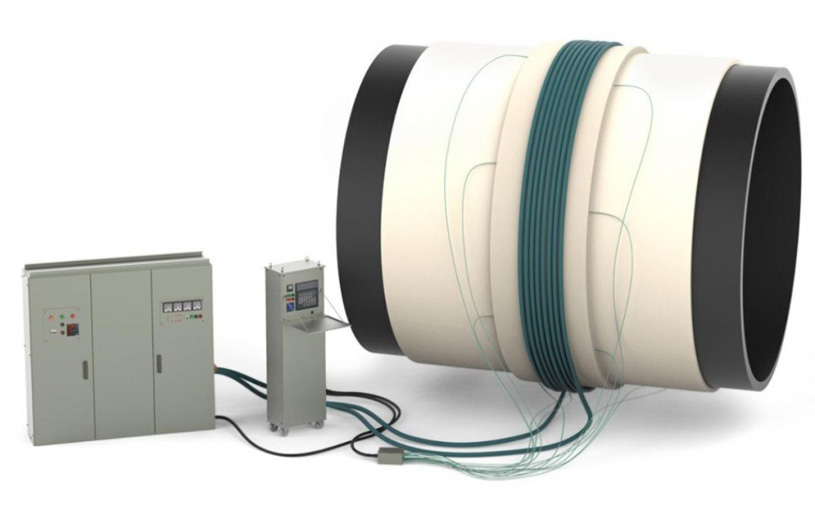

Использование таких материалов особенно актуально при работе на сложных конструкциях и фланцах, где контакт с атмосферой приводит к интенсивной теплопотере. Сочетание индукторов с термоизоляционными покрытиями позволяет сократить время прогрева и уменьшить энергозатраты до 25%, при этом поддерживая оптимальный температурный режим.

Дополнительное применение термоодеял и съемных экранов позволяет концентрировать тепло на критических зонах, снижая риск перегрева смежных участков.

Применение автоматизированных систем контроля и регулирования мощности нагрева

Автоматизация процесса нагрева позволяет контролировать температуру в реальном времени и оперативно корректировать подачу энергии. Системы с программируемыми кривыми нагрева фиксируют отклонения и автоматически регулируют мощность, предотвращая перегрев и перерасход энергии.

Дополнительно такие системы могут управлять несколькими сегментами одновременно, создавая баланс между экономией энергии и равномерностью прогрева. Использование автоматизированных систем особенно эффективно на длинных трубопроводах и ответственных конструкциях, где точность прогрева критична для предотвращения термических деформаций

Интеграция таких систем с журналами мониторинга позволяет не только экономить электроэнергию, но и документировать процесс для подтверждения соответствия нормативам.

Планирование последовательности обработки и рациональное распределение ресурсов

Рациональное распределение ресурсов и правильное планирование последовательности прогрева критически важно для снижения энергозатрат. Последовательная обработка участков с учётом тепловых зон позволяет использовать накопленное тепло и уменьшить длительность работы оборудования.

Рекомендуется составление поэтапного плана с выделением зон приоритетного нагрева и резервных сегментов, где возможен временный прогрев. Такой подход позволяет оптимизировать потребление электроэнергии, минимизировать простой оборудования и поддерживать стабильное качество сварных соединений на всех участках трубопроводов.

Включение анализа теплопотерь и контролируемого нагрева каждого сегмента обеспечивает максимальную эффективность процесса и снижает риск перерасхода энергии при работе с длинными или сложными трубопроводными системами.