Сравнение методов механической обработки металла: фрезерование, токарная обработка и штамповка

Выбор правильного метода обработки металла — это ключевое решение, которое напрямую влияет на качество готовой продукции и экономическую эффективность производства. В современной металлообработке доминируют три основных подхода: фрезерование, токарная обработка и штамповка.

Каждая технология имеет свои уникальные преимущества и ограничения. Понимание этих особенностей поможет инженерам и руководителям производства принимать обоснованные решения при планировании технологических процессов.

"Правильный выбор метода обработки может сократить производственные затраты до 40% при сохранении требуемого качества изделий" — данные промышленных исследований.

Фрезерование: универсальность и точность

Фрезерование представляет собой процесс механической обработки, при котором материал удаляется вращающимся многолезвийным инструментом. Этот метод отличается исключительной универсальностью и способностью создавать сложные геометрические формы.

Основные преимущества фрезерной обработки:

- Высокая точность: достижимые допуски до ±0.01 мм

- Универсальность: обработка плоскостей, пазов, отверстий, сложных контуров

- Качество поверхности: шероховатость Ra 0.8-3.2 мкм

- Гибкость производства: от единичных изделий до средних серий

Области применения фрезерования:

Тип изделий Характеристики Примеры Корпусные детали Сложная геометрия, высокие требования к точности Корпуса редукторов, блоки цилиндров Прототипы Единичное изготовление, быстрые изменения Опытные образцы, макеты Мелкие серии 10-500 штук, экономическая целесообразность Запчасти, специальные детали

Современные фрезерные работы по металлу позволяют обрабатывать широкий спектр материалов: от алюминиевых сплавов до нержавеющих сталей и титана. Особенно эффективно фрезерование при изготовлении деталей сложной формы, где другие методы либо неприменимы, либо экономически нецелесообразны.

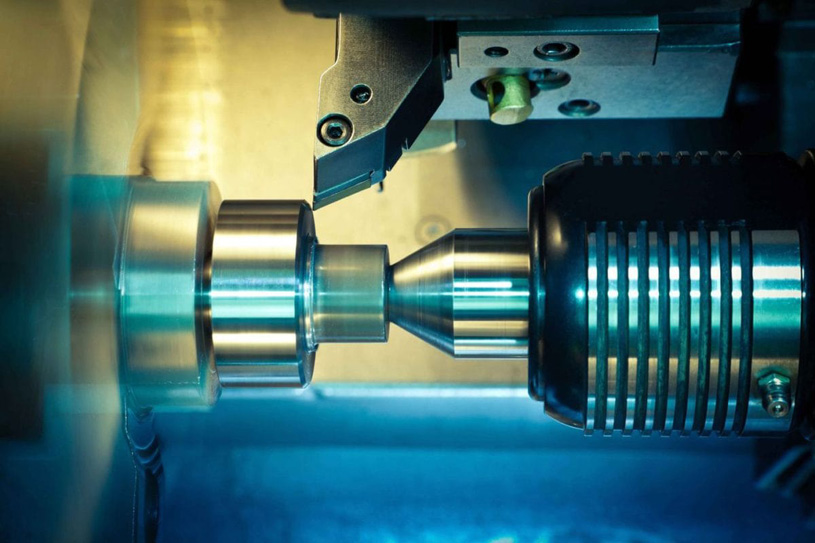

Токарная обработка: эффективность для тел вращения

Токарная обработка — это процесс, при котором заготовка вращается, а резец перемещается относительно оси вращения. Главное преимущество этого метода — высокая производительность при изготовлении деталей типа тел вращения.

Ключевые характеристики токарной обработки:

Преимущества:

- ✅ Высокая производительность для цилиндрических деталей

- ✅ Отличное качество поверхностей вращения

- ✅ Экономичность при серийном производстве

- ✅ Точность размеров по диаметру до ±0.005 мм

Ограничения:

- ❌ Только детали с осевой симметрией

- ❌ Сложности при обработке плоских поверхностей

- ❌ Ограниченные возможности для сложных контуров

Оптимальные области применения:

Профессиональные токарные работы незаменимы при изготовлении:

- Валов и осей различного назначения

- Втулок и колец для подшипниковых узлов

- Фланцев и дисков круглой формы

- Резьбовых соединений высокой точности

Важный факт: При изготовлении деталей диаметром свыше 100 мм токарная обработка в 2-3 раза экономичнее фрезерования.

Штамповка: массовое производство простых форм

Штамповка — это технология формообразования металла под действием давления без снятия стружки. Метод обеспечивает высочайшую производительность при больших объемах производства.

Технические характеристики штамповки:

Холодная штамповка:

- Толщина листа: 0.5-6 мм

- Материалы: сталь, алюминий, медь

- Точность: ±0.1-0.3 мм

- Производительность: до 200 деталей/минуту

Горячая штамповка:

- Заготовки: поковки, прутки

- Температура: 900-1200°С

- Сложность: средняя и высокая

- Масштаб: крупносерийное производство

Экономические показатели:

| Объём производства | Себестоимость единицы | Целесообразность |

| До 1000 шт | Высокая | Нецелесообразно |

| 1000-10000 шт | Средняя | Ограниченно |

| Свыше 10000 шт | Низкая | Оптимально |

Штамповка становится экономически выгодной только при больших сериях из-за высокой стоимости технологической оснастки.

Критерии выбора метода обработки

При выборе технологии механической обработки необходимо учитывать комплекс факторов:

1. Геометрия детали

- Простые тела вращения → токарная обработка

- Сложные корпусные детали → фрезерование

- Плоские детали простой формы → штамповка

2. Объем производства

- Единичное и мелкосерийное (1-100 шт) → фрезерование

- Среднесерийное (100-5000 шт) → токарная обработка или фрезерование

- Крупносерийное (свыше 5000 шт) → штамповка

3. Требования к точности

- Высокая точность (±0.01 мм) → фрезерование, токарная обработка

- Средняя точность (±0.1 мм) → все методы

- Обычная точность (±0.5 мм) → штамповка

4. Материал заготовки

- Твердые сплавы → механическая обработка предпочтительнее

- Мягкие металлы → все методы применимы

- Листовые материалы → штамповка эффективна

Заключение и практические рекомендации

Выбор оптимального метода механической обработки требует комплексного анализа всех производственных факторов. Не существует универсального решения для всех задач — каждая технология имеет свою область эффективного применения.

Рекомендации по выбору:

- Для прототипов и сложных деталей — выбирайте фрезерование

- Для валов и цилиндрических деталей — оптимальна токарная обработка

- Для массового производства простых форм — используйте штамповку

Профессиональный совет: При сомнениях в выборе технологии обязательно консультируйтесь с опытными технологами. Правильное решение на этапе планирования сэкономит значительные ресурсы в производстве.

Помните: эффективность производства достигается не только выбором правильной технологии, но и качественным выполнением работ на современном оборудовании с соблюдением всех технических требований.